李? 洋1,王松伟2,刘劲松1,2,张士宏2,韩秋水3,胡宽雨3

(1.沈阳理工大学材料科学与工程学院,辽宁 沈阳 110159;2.中国科学院金属研究所,师昌绪先进材料创新中心,辽宁 沈阳 110016;3.广东龙丰精密铜管有限公司,广东 珠海 519090)

摘 要 :在 5G 通信技术及消费电子行业快速发展的背景下,铜基薄壁热管被广泛应用于大功率电子设备散热领域。通过介绍目前应用较广的几种热管,对其结构、特点及应用范围进行了对比 ;阐述热管在加工制备和使用过程中存在的一些问题和缺陷,对表面缺陷形成机理进行分析,并对热管未来的发展趋势进行了展望。

关键词 :热管 ;散热技术 ;吸液芯 ;热管缺陷 ;表面质量 ;发展趋势

1 引言

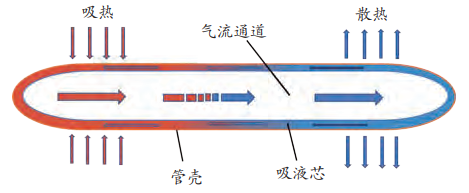

随着电子信息行业的飞速发展和 5G 通信技术的普及,大功率电子设备如智能手机、平板电脑等朝着多功能、小型化和集成化方向发展。随之带来的是设备内部的高热流密度,热量的积累将导致集成器件周围的温度不断升高,并影响电子元件的工作性能[1-2]。有相关研究表明,在 70~80℃的水平上,温度每升高 10℃,电子设备芯片计算能力会下降50%[3]。如何快速有效地导出内部积累的热量已经成为电子设备制造领域的瓶颈问题。相变传热技术以其高传热性能、稳定性、长寿命、低成本等优点成为电子产品散热的首要选择[4-5]。热管最初应用于降低飞船阳面与阴面的温度差,此后广泛应用于航空航天、建筑、冶金等诸多领域。青藏铁路是世界上最长的高原铁路,为解决冻土层的凝固和融化对铁路地基的影响,热管技术被运用到了铁路建设上。由于地表温度常年低于土壤温度,埋入地下的热管把土壤热量传导至地面,保持冻土低温冻结状态[6]。热管主要由管壳、吸液芯和工作液体构成,可分为蒸发段、绝热段、冷凝段。工作液体在蒸发段吸收热量蒸发,蒸汽流向冷凝段液化并放出热量,冷凝后的液体在吸液芯的毛细力作用下回流至蒸发段进行下一个循环。其工作原理如图 1 所示[7]。由于铜材料具有良好的导热能力,易于塑性变形等特点,铜基热管被广泛作为电子设备散热元件。电子产品向着小型化、轻薄化的方向发展,导致电子产品内部可利用的空间非常有限。因此,热管需要经过绕弯、压扁等加工,使之与产品内部的空间结构相配合,使热管与热源更加贴合,提高产品的美观度与散热效率[8]。本文介绍了目前广泛应用的几种超薄热管,分析它们在加工与使用过程中存在的问题,并对电子器件散热发展趋势进行科学地预测与展望。

图1 热管的工作原理

2 热管的类型

根据吸液芯结构的不同,铜基热管可分为沟槽型、烧结型和复合型等。每种类型的热管性能优势不同,本文简要介绍几种类型的热管,说明它们的工作原理及优势,对影响热管传热的主要因素进行分析。

2.1 沟槽型热管

沟槽型热管的吸液芯是铜管内表面的一些平行于轴向分布的槽道,如图 2 所示。与其他类型的吸液芯相比,沟槽管的吸液芯与铜管连为一体,在绕弯、压扁等二次加工时不会出现吸液芯脱落的现象。在传热过程中,热管蒸发段从热源吸收热量,铜管通过热传导过程把热量传递给内部工质,不需要经过铜管与吸液芯之间的热传递过程,有效地降低了热阻。由于沟槽型热管吸液芯的毛细力较弱,在使用时沟槽管的蒸发段要位于冷凝段的下方,冷凝后的液体依靠重力的作用回到蒸发段。沟槽型热管虽然毛细力较小,但具有较好的渗透率,回流阻力较小[9-10]。沟槽管进行大变形弯折后会导致热管失效,使沟槽管的传热性能显著下降。

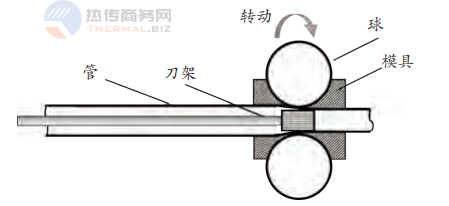

微型沟槽型热管的加工方式主要有高速充液旋压、挤压 - 犁削、微细电解加工技术、激光刻蚀加工技术等[11]。考虑到生产成本和生产效率,目前沟槽管主要采用管内壁旋压成形工艺生产[12]。此成形工艺加工过程较简单,有利于工业化生产应用。图 3 为内壁旋压成形工艺制造沟槽管原理示意图,连杆和多齿芯头固定在一起装入到铜管内,围绕着铜管外部固定有旋压钢球,随着铜管向前运动,钢球也在旋压盖的带动下围绕着铜管周向滚动。滚珠和多齿芯头的挤压作用使铜管发生塑性变形,塑性流动的金属向多齿芯头齿间隙内填充,在铜管内壁留下沟槽结构。影响沟槽管传热的主要因素有沟槽的截面形状和深宽比。沟槽的开口形状主要有三角形、梯形和矩形,其中倒梯形开口形状沟槽的传热效率最好,但制造难度较大。

影响沟槽管传热性能的工艺参数主要为铜管的进给速度和旋压球数量。随着铜管进给速度的降低,沟槽具有更大的深宽比,沟槽的深宽比越大,传热性能越好。为获得良好的传热效率,应降低铜管的进给速度,但铜管较低的进给速度会造成生产效率的下降,因此,应选择合适的铜管进给速度。旋压球数量越多深宽比也越大,但铜管的周长有限,在生产时应合理选择旋压球的直径与数量。

图2 沟槽型热管

图3 内壁旋压成形工艺原理

2.2 烧结型热管

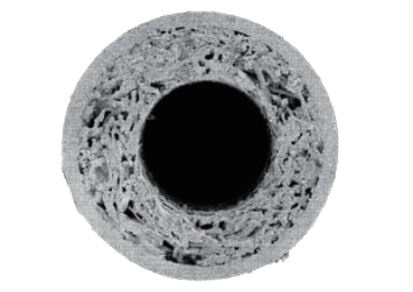

烧结热管通过在铜管内表面烧结一层具有多孔结构的烧结层作为吸液芯[13],如图 4 所示。烧结层多孔毛细结构为工质液体回流提供较大的毛细力,不受使用方向的限制。文献[14-15]研究了重力对烧结热管产热性能的影响,大部分热管的倾角为30~60°时烧结热管具有最佳的传热效率。因此,烧结热管的使用范围更加广泛。与沟槽型热管相比,烧结热管的抗重力性能好,但渗透率比较低。烧结热管在压扁过程中会出现烧结层脱落的现象,导致热管的传热性能严重降低。

烧结热管的制作需要经过烧结、缩管、注液、一次除气、二次除气、绕弯或压扁等工艺过程。烧结热管制备需要铜管填粉后在较高的温度下烧结,使得铜粉与铜粉、铜粉与管壁粘结在一起,形成具有多孔结构的吸液芯。吸液芯中相互连通,呈现开放状态的孔隙为吸液芯的有效结构。吸液芯的孔隙率决定了烧结热管毛细力的大小,当铜粉填充过程结束后,吸液芯的孔隙率也就随之确定。所以,为得到渗透率良好的吸液芯应选择合适粒径范围的铜粉。Jiang 等[16]研究表明铜粉的粒径和填充厚度不同所需要的烧结时间与烧结温度也是不同的。当填充厚度为 0.45 mm,选用 159 μm 粒径的铜粉时,最佳的烧结时间为 3 h,最佳的烧结温度为 950 ℃。

目前对烧结热管的研究多集中在传热性能、吸液芯的选择、热管的使用方向对传热性能的影响等方面,烧结热管在压扁、绕弯等加工过程中出现的缺陷研究较少,缺陷对于烧结热管传热性能的影响还没有相关研究。

图4 烧结型热管

2.3 编织网型热管

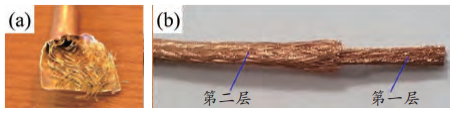

编织网型热管通过在铜管内部烧结具有三维结构的编织丝网作为热管的吸液芯[17],如图 5(a)。编织丝网采用铜丝线编制而成,在高温烧结时,丝线之间发生粘结,达到提高毛细力和渗透率的目的。为了满足产品需求,开发出了多层不同直径铜丝编织的吸液芯,这种编织网在烧结后,丝线间形成不同直径的毛细孔,进一步提高了毛细力与渗透率。图 5(b)为多层编织网结构的吸液芯[18]。

编织网型热管在压扁时不会出现烧结热管与壁面脱落或断裂的问题,而且相较于沟槽热管,编织型热管的毛细力提高,对热管使用方向的限制减小。复合型热管虽然提高了毛细力,但毛细力小于烧结热管,渗透率与沟槽管相比也有所降低。所以,单一的编织网型热管的使用率并不高。

图5 (a)编织网型热管;(b)多层编织网型吸液芯

2.4 复合型热管

文献[19-21]介绍了几种复合吸液芯,并对其成形工艺进行了说明。复合型热管综合了各类型热管的优点,提升了热管的综合性能。但复合型热管生产工艺复杂,生产成本高,限制了其应用空间。为了满足产品需求,通过组合不同类型的吸液芯,得到不同优异性能的热管。

铜粉编织网型复合热管的制造工艺与烧结型热管相同,都需要经过高温烧结的工艺过程。与烧结热管相比,复合型热管的渗透率提高的同时没有导致毛细力的严重下降,在压扁过程中,不会与壁面脱落,大大降低了这种失效现象的产生。烧结粉末与丝网一起烧结,既改善了烧结时吸液芯脱落问题,又提高了丝网吸液芯的毛细力。烧结粉末与沟槽结构相结合,改善了沟槽管毛细力较小的问题,改善了烧结热管渗透率较小的问题。通过这种优化组合,大大拓展了热管的应用空间,提高了热管的导热效率。

随着电子产品与设备对热管的要求逐渐增高,各种类型、各种结构的吸液芯不断被开发出来,大大提高了热管的散热效率。

3 热管加工过程主要问题

3.1 结构失稳

3.1.1 弯曲起皱

热管绕弯成形是热管为配合电子产品的空间结构而进行的加工过程。由于热管在绕弯时,管外侧受拉应力作用变薄,管内侧靠近弯曲模一端由于受到压应力的作用而失稳发生起皱。图6为在绕弯成形过程中,热管内部没有芯棒等提供支撑力导致薄壁热管绕弯部位内侧出现起皱的现象。崔晓磊等[22]对管材立体高压成形过程中起皱行为进行了讨论,管材在内压和轴向补料的联合作用下逐渐贴靠模具型腔,补料量过大会导致轴向塑性失稳,产生起皱缺陷。烧结热管严重的向内屈曲褶皱会造成热管内部气流通道面积的减小,导致传热效率严重下降。在烧结热管弯曲时还会导致吸液芯的脱落,使热管失效。管材在弯曲时内侧壁厚增加,外侧壁厚减薄。热管经过一次除气和二次除气,内部为负压状态,减薄部分受到大气压力的影响也会出现向内塌陷的现象。戴莉等[23]采用有限元分析的方式研究了材料参数对不锈钢管绕弯起皱的影响,屈服强度和弹性模量对起皱的影响较大,厚向异性指数、硬化指数、强度系数和泊松比对起皱的影响次之。王修坤等[24]提出纯滚动式绕弯工艺,与传统绕弯工艺相比明显降低了绕弯褶皱的程度,这种工艺对管壁的拉力只有传统绕弯工艺的 1/3。文献[25-26]表明弯曲半径越大、多道次弯曲、一致的弯曲速度等可使热管内侧的褶皱问题得到优化。

图6 热管绕弯起皱

3.1.2 压扁塌陷

文献[27-28]对圆管压扁过程进行分析,在压扁过程中,由于平直段受到压应力的作用而出现塌陷。热管在压扁时,动模向下运动,热管压扁平面不断变宽,最终成为一定厚度的扁平状热管。邓大祥等[29]对 V 型沟槽管进行连续压扁实验表明,硬态沟槽管压扁过程中会依次产生“一次塌陷”、中间折痕、“二次塌陷”等截面缺陷,而软态沟槽管压扁成形性能较好。如图 7(a)为热管冷压扁后截面形状。压扁初期,动模与热管接触,热管上部开始变平,随着压下量的增大,压扁平面的宽度越来越大,动模对热管的压力沿曲面传递,逐渐变成对两侧的挤压 ;在压扁中期,随着动模与热管的接触面积增大,两者之间的摩擦力限制了中部金属向两侧流动 ;压扁后期,热管两侧对中部金属的挤压导致中部向下凹,热管中部与磨具分离。冷压扁后,压扁平面呈现沿热管轴向塌陷的状态,严重影响热管的使用性能。塌陷会导致蒸汽流通面积的减小,甚至导致上下压扁平面接触到一起,严重影响热管吸液芯的空隙结构。文献[30-31]对圆管的压扁过程的受力进行分析,提出将集中应力改成分布应力,由中间受力改变为两侧受力,可有效解决压扁塌陷问题。目前采用相变压扁的制造工艺可以有效改善压扁塌陷现象[32]。相变压扁工艺,把热管加热到一定的温度,热管内部工质蒸发形成蒸汽,内部压力升高,为热管压扁平面提供支撑力,使压扁平面保持平直的贴模状态,如图 7(b)。相变压扁的温度过高会导致内部蒸汽压过大,热管压扁后回弹量过大,同时,压扁过程中,热管两侧应力集中较大,过大的蒸汽压会导致热管出现破裂。因此,在相变压扁时应根据工质液体选择合适的温度,才能达到理想的成形效果。

图7 (a)热管冷压扁截面;(b)热管相变压扁截面

3.2 表面缺陷

3.2.1 绕弯橘皮

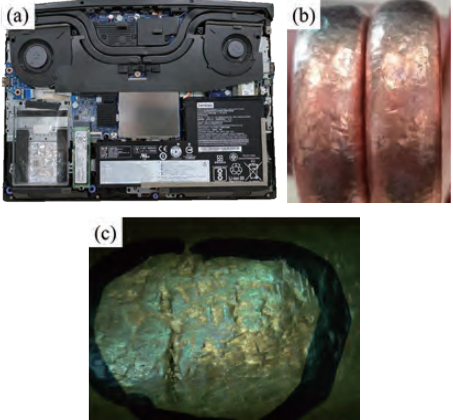

热管在电子产品中的应用会受到内部空间结构的限制。在电脑内部,热管将中央处理器产生的热量传递到风扇下方,通过风扇把热量排出,如图 8(a)。因此,热管在安装时需要合理规划路径,对热管进行绕弯加工。在热管绕弯后,弯曲表面会出现橘皮状的粗糙现象,如图 8(b)。橘皮现象是材料具有粗晶粒或者因塑性变形不均所造成的零件表面出现的一种粗糙、形如橘皮的缺陷[33],这种缺陷不仅会使热管的耐腐蚀能力下降,而且会影响美观[34]。文献[35-38]表明由于晶粒不均匀,加工过程中变形不均导致出现宏观橘皮现象。Wang 等[39-40]对薄壁烧结热管热处理过程中微观组织的演化表明,P元素对晶界的钉扎作用导致硬取向晶粒遗留在退火后的基体中,条带状孪晶与基体晶粒不协调变形导致热管绕弯出现橘皮。橘皮缺陷在合金中是比较常见的一种表面缺陷。严重时,部分烧结热管产品在绕弯后,热管绕弯处外侧出现撕裂现象,如图 8(c)。彭博等[41]通过有限元分析的方法对薄壁管材的绕弯成形过程进行了研究,模具与管材摩擦系数的增大,管材中心层外侧管壁逐渐减薄,增大了破裂的风险。

图8 (a)电脑中的热管;(b)热管绕弯橘皮缺陷;(c)热管绕弯表面裂纹

3.2.2 压扁凹坑

为了适应电子产品小型化、轻薄化的发展趋势,热管需要根据内部空间结构对产品形状进行调整。压扁后的热管可以很好地适应手机等超薄便携型产品的内部空间结构,相比压扁前,热管内部的烧结吸液芯结构遭到了部分破坏,烧结式热管导热效率有所下降,同时,扁平的热管结构可以增大与热源的换热面积。如图 9,压扁处理后热管表面会出现局部凹坑缺陷,这种缺陷导致热管与热源贴合不紧密,在热管与热源之间存留一层空气,增加了界面热阻,降低了热管的传热效率[42]。烧结热管压扁平面局部凹坑是由于微观组织的塑性变形不均匀导致的。在变形过程中,不同取向晶粒之间滑移系开启的难易程度不同,易发生滑移的大尺寸晶粒发生变形,从而出现宏观凹坑形貌。目前,行业内对于这种表面凹坑缺陷问题的研究不是很多,热管压扁表面凹坑形貌产生的机理也需要进一步研究,解决表面凹坑缺陷对于散热行业的发展具有一定的工程价值与意义。

图9 热管压扁表面凹坑缺陷

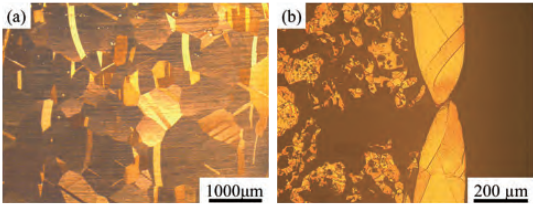

3.2.3 表面缺陷形成原因分析

许竹桃等[43]研究铜母排冷弯过程中出现橘皮状缺陷发现 :大量滑移局限在少数孪晶内使变形不均匀是导致橘皮产生的原因。赵双等[42]认为在高温下烧结,二次再结晶长大不均匀,导致了热管表面在弯曲时出现褶皱,压扁时出现凹坑现象。柳华炎等[44]通过向铝合金板材中加入微量 Zr 使晶粒细化,解决了铝合金冲压橘皮纹缺陷问题。如图10(a),热管表面缺陷部位金相观察表明,热管的基体组织晶粒较为粗大,平均晶粒尺寸为 452.3 μm,并且基体晶粒内部有大量的孪晶,而在热管的横截面上晶粒异常长大至仅为一层晶粒。铜管晶粒尺寸不均及大尺寸退火孪晶是橘皮与局部凹坑缺陷出现的原因之一,在绕弯及压扁过程中,孪晶的滑移系开启所需要的切应力较大,不易发生变形,位错的运动在孪晶界处被阻碍,晶粒塑性变形不均,部分晶粒被撕裂,如图 10(b)。在加工过程中,孪晶与基体晶粒变形不协调造成了表面缺陷。研究表明[45],通过加入稀土元素可有效抑制铜管高温热处理过程中的再结晶晶粒长大,稀土相通过抑制孪晶界的迁移,形成强烈的孪晶三叉晶界拖曳作用达到晶粒细化的目的。

图10 (a)热管缺陷表面金相;(b)热管截面金相

4 热管发展趋势

目前,随着各行各业对散热需求的提高,热管向着产品类型的多样化、应用领域的广泛化发展[46]。同时,热管的散热性能也在不断优化和提高。在许多领域,热管被用来解决散热难题,但铜基热管仍然存在散热面积小、耐振动性能差、抗腐蚀能力弱等问题。

热管成形工艺越来越复杂。

由于电子设备内部越来越复杂的结构,热管也由二维的压扁折弯逐渐过渡到三维空间成形,如图 11。热管的成形工艺越来越复杂,对热管管壳材料的要求及吸液芯适应变形能力的要求也越来越高。热管成形加工工艺不断优化,滚动绕弯工艺逐渐替代传统绕弯工艺来减少绕弯褶皱的出现,相变压扁工艺不断优化,根据压扁受力形式优化模具结构,热管的散热也由一维散热转为二维散热,散热面积及散热效率得到优化。

图11 热管三维折弯

热管应用环境越来越复杂。

微型热管技术的出现,使得热管在医疗手术、电子装置芯片、笔记本电脑 CPU 的冷却、电路控制板的冷却、太阳能热水器、太阳能电站、核电工程中的应用得到了极大的发展[47-48]。由于热管适用范围的广阔性与使用环境的复杂性,热管的耐振动与腐蚀问题也愈发严重。工作液体在管壳内连续流动、温差、杂质等因素使管壳材料发生溶解和腐蚀,流动阻力增大,使热管的传热性能降低[49]。管壳被腐蚀后还会导致强度下降,引起管壳穿孔,使热管完全失效。解决热管腐蚀问题也是未来热管性能优化的重要方向。

热管材料与结构不断优化。

随着成形加工技 的不断发展与进步,稀土微合金化热管管壳制备工艺不断成熟,对铜基薄壁热管管壳材料微观组织进行优化调整,可解决烧结热管表面质量问题。由于对热管强度与散热能力的追求,其他材料也不断应用到热管上来,铝热管与钢热管的应用范围也会越来越广,但铜基热管仍是散热领域的主流。由于对散热性能的要求越来越高,多孔泡沫吸液芯、纤维烧结型吸液芯等各种类型的吸液芯被开发出来。高毛细率、渗透率与较高强度的吸液芯被不断地开发与应用。

多种散热技术协同发展。

除了目前应用比较广泛的热管散热技术以外,国内外还开发了多种独特和新型的散热技术,逐步受到研究学者的重视。例如液态金属散热采用低熔点合金作为热管的工质,这是因为金属具有高导热、低熔点、高比热容的特点,可以极大提高热管的热导效率。这些技术有望成为未来高效散热的主流[50]。

5 展望

随着电子信息行业的迅猛发展,处理器的计算能力不断被开发,芯片的发热量也与日俱增,普通的热管很难达到散热要求,热管向着优化吸液芯和探索新种类工作液体方面发展。同时,各种类型的散热新技术也不断地应用于高热流密度电子设备。热管的加工工艺不断改进,加工方法不断升级,热管在制备及加工方面的问题不断被解决,热管的散热潜力不断被开发。