摘要:制备高导热碳纤维三维(3D)网络结构复合材料的方法主要包括冻干取向法、 电泳沉积法、 静电植绒法、 气流成网-针刺成毡及3D打印法,介绍了不同方法制备碳纤维3D网络结构导热复合材料的研究进展和特点。碳纤维3D网络结构可在复合材料中形成连续的导热通路, 对复合材料的热导率提升有着显著的效果。 对导热复合材料未来的发展方向进行了展望。

关键词:碳纤维; 三维网络结构;复合材料;热导率; 制备方法

中图分类号:TQ317.3 文献标识码:A 文章编号:1001-3539(2022)09-0155-05

01 背景介绍

近年来, 随着电子技术的飞速发展, 各种电子元器件向着微小化、 集成化方向发展。电子元器件的功率也越来越高, 其中有相当一部分电能转化为热能。 特别是集成电路、照明设备及大功率设备中的电子元器件, 如果其散热性不良, 将会导致热能堆积, 温度过高, 最终会影响设备的使用寿命或损坏设备。因此人们对于电子材料导热性能的要求越来越高。由于电子元器件特殊的工作环境及加工环境, 要求材料在拥有优异导热性的同时还要拥有密度低、 力学性能优异、 热膨胀系数低、 耐化学腐蚀性好、 易于加工等特性。随着导热材料的不断发展, 轻质耐高温材料以及拥有良好热导率的材料在航空、航天等高端领域得到广泛应用。通过将导热材料与高分子材料复合制备的高分子导热复合材料可以满足各种场景下的应用。 因此非常有必要对导热高分子复合材料的制备方法进行总结, 为高导热高分子复合材料的制备及应用提供参考。

树脂基复合材料具有优异的加工性能、 较好的化学性能, 与传统金属陶瓷材料相比, 具有质轻、 成本低的特点, 但是其导热性能差的缺点, 在很大程度上限制了其应用。 在保证复合材料原本优良性能的条件下, 研究人员采用多种方法提高其热导率。 其中提高其导热性能最常用的的方法之一是填料填充法。 填料填充法可以使用各种高导热填料来提高复合材料的热导率。 高导热填料主要包括纳米金属颗粒基(如Ag)[6]、金属氧化物(如Al2O3,MgO)[7]、氮化物(如BN)[8]等, 碳材料(如碳纤维)[9]等。 常规填料填充方法虽然其制备工艺简单, 但要获得较高的热导率需要较高的填充量。 高填充量会提高物料混合加工时的黏度, 给加工带来困难, 增加复合材料的密度, 使复合材料的力学性能等受损。 提高复合材料的热导率主要是通过填料在复合材料中形成逾渗结构, 即构建导热通路来实现。 碳纤维因其质轻、 导热性能优异、 抗疲劳性及耐腐蚀性好等特点, 成为一种优异的导热填料。 近年来, 以碳纤维作为导热填料制成的三维(3D)网络骨架结构来提高复合材料的热导率逐渐成为研究热点。

碳纤维通过在复合材料基体中形成导热网络, 提高了复合材料的热导率。 复合材料基体种类及碳纤维在基体中的排列方式对复合材料的导热性能有较大影响。 常见的构筑3D网络结构的基体主要包括环氧树脂,酚醛树脂,不饱和聚酯树脂等。

改善材料导热性能的关键是制备具有取向结构的碳纤维, 形成3D网络结构。

笔者总结了近年来几种常见的制备碳纤维3D网络结构导热复合材料的方法, 主要包括冻干取向法、电泳沉积法、静电植绒法、气流成网-针刺成毡法及3D打印法等。 这些方法可以在保证较低填料含量的基础上, 明显提高复合材料的热导率。

01 冻干取向法

冻干取向法是通过控制垂直的温度梯度,使得冰垂直向上生长,从而使碳纤维沿着冰的方向垂直排列,并在粘合剂的作用下保持垂直方向的方法。通过冻干取向,碳纤维可以形成平行排列的取向结构,热量可以在取向结构中快速传递,从而可以获得较高的热导率。在传统方法中,并没有充分利用碳纤维作为一维导热材料在轴向具有较高导热性能的特点,冻干取向法是近年来发展起来的制备导热复合材料的一种有效方法,通过冷冻干燥,得到连通的碳纤维 3D 网络结构。

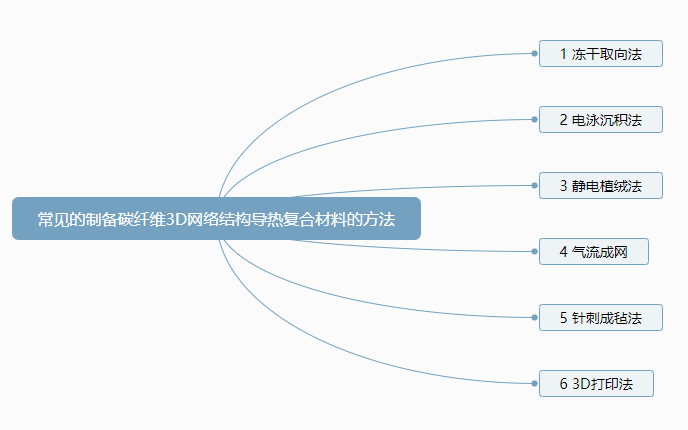

Ma 等利用冻干法制备碳纤维 3D 网络结构增强环氧树脂导热复合材料,提高了复合材料的导热性能。碳纤维 3D 网络结构导热复合材料的制备分 4 个步骤:(1) 首先将碳 纤维分散在含有添加剂 ( 羧甲基纤维素钠和羟乙基纤维素 ) 的溶液中;(2) 将混合物置于铜块表面,铜块底部浸入液氮, 液氮使溶液沿垂直方向冻结,碳纤维沿冰晶生长方向进行取向;(3) 将样品放入冻干机中,使冰升华,得到碳纤维 3D 网络多孔结构;(4) 最后将纤维 3D 网络结构浸渍到环氧树脂中,固化得到碳纤维 3D 网络结构增强环氧树脂导热复合材料。图 1 是冻干取向法制备碳纤维 3D 网络结构增强环氧树脂导热复合材料的示意图。

图 1 冻干取向法制备碳纤维 3D 网络结构增强 环氧树脂导热复合材料示意图

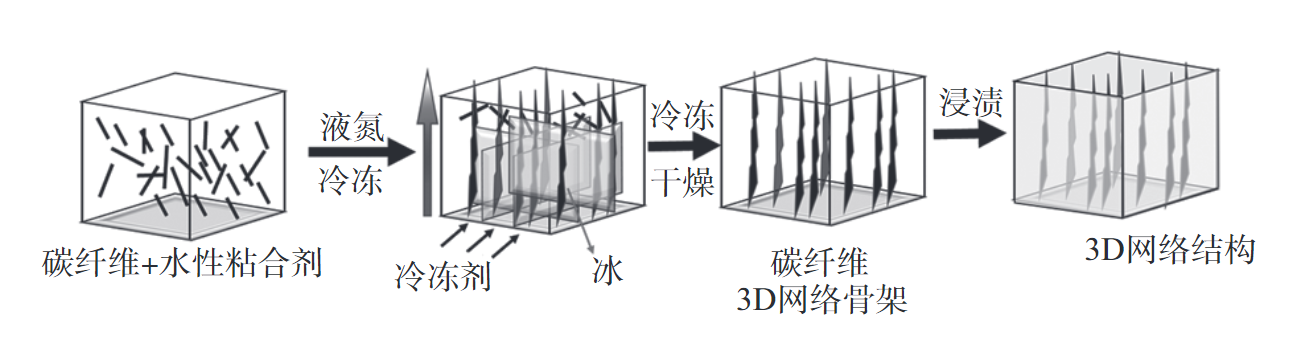

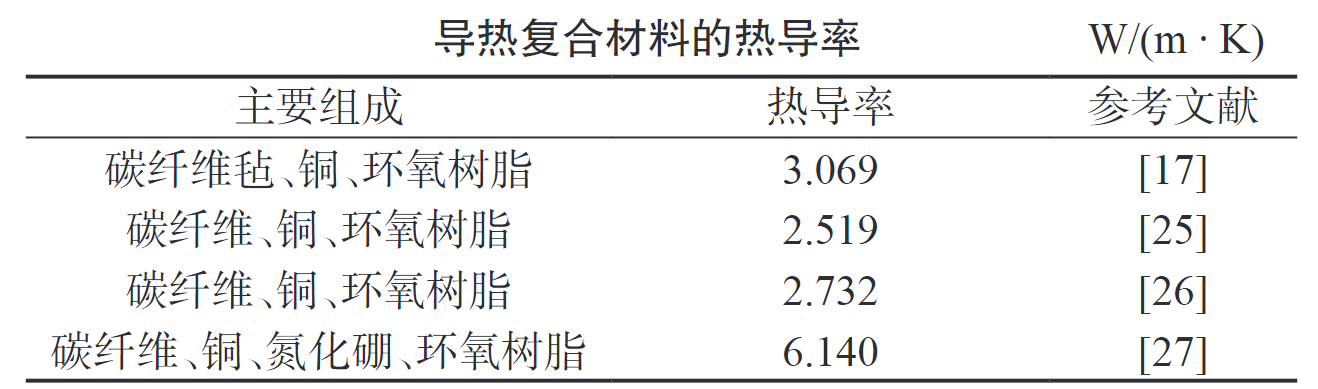

表 1 给出了冻干取向法制备的几种碳纤维 3D 网络结构导热复合材料的热导率。纯环氧树脂的热导率为 0.19 W/ (m · K),由表 1 可以看出,制备的几种碳纤维 3D 网络结构增强导热复合材料的热导率为 2.84~21.19 W/(m · K),导热复合材料的热导率明显得到提高。

表 1 冻干取向法制备的几种碳纤维 3D 网络结构导热复合材料的热导率 W/(m · K)

实验结果表明,随着碳纤维 3D 网络结构含量的增加, 碳纤维 3D 网络结构导热复合材料的热导率增大。作为一种工业上广泛用于制备碳纤维 3D 网络结构导热复合材料的方法,冻干取向法具有操作简单、成本低、定向性强等优点。但其中作为影响热导率关键的碳纤维 3D 网络结构仍需要进一步优化,以得到更高热导率的碳纤维 3D 网络结构导热复合材料。

02 电泳沉积法入标题

电泳沉积法是通过电镀的方法,将金属材料电镀到碳 纤维表面,从而改善材料导热性能的方法。碳纤维和碳纤维之间具有界面热阻,而电镀沉积的金属可以改善纤维之间的界面性能,使得纤维之间形成网络结构,从而形成高导热通路,进而提高复合材料的热导率。电泳沉积法是一种有效的材料涂覆和改善复合材料界面特性的方法。

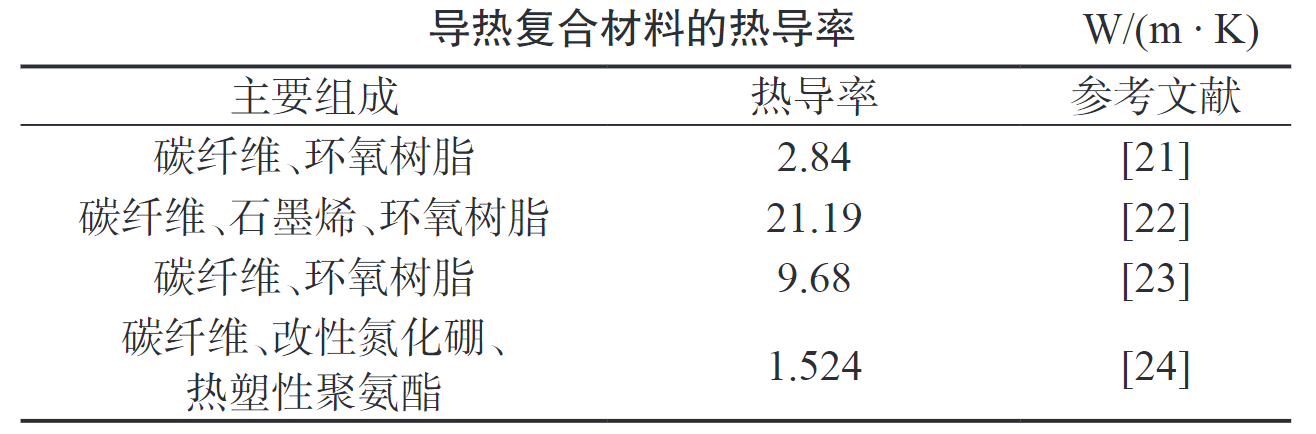

Xu 等通过电镀的方法,在碳纤维表面覆盖一层铜, 制备了碳纤维 3D 网络结构增强环氧树脂导热复合材料。在碳纤维毡表面形成的铜膜网络形成连续的导热通路,将环氧树脂浸渍到镀铜的碳纤维毡上制得导热复合材料,其热导率达到 3.069 W/(m · K),与纯环氧树脂的热导率相比有明显提高。与浸涂、旋涂等传统喷涂相比,电泳沉积法可以快速沉积金属材料,并能有效控制碳纤维表面金属材料的厚度。图 2 是电泳沉积法制备碳纤维 3D 网络结构增强环氧树脂导热复合材料示意图。

图2 电泳沉积法制备碳纤维 3D 网络结构增强 环氧树脂导热复合材料示意图

表 2 给出了电泳沉积法制备的几种碳纤维 3D 网络结构导热复合材料的热导率。由表 2 可以看出,导热复合材料的热导率为 2.519~6.140 W/(m · K),相较于纯环氧树脂的热导率有很大改善。研究表明 ,复合材料的热导率与沉积的镀层厚度有关,起初复合材料的热导率随镀层厚度增加而增大,但达到一定厚度时复合材料的热导率降低,这可能是由于铜的大量沉积,导致裂纹和气隙形成,而使得热导率下降。

电泳沉积法操作简便,可以通过溶液的浓度和沉积时间有效地控制镀层在碳纤维表面的厚度,但同时电泳沉积法对于碳纤维表面的平整度和厚度有很高的要求,光滑的碳纤维表面更有利于镀层在碳纤维表面的分布,显著增强复合材料的导热性能。

03 静电植绒法

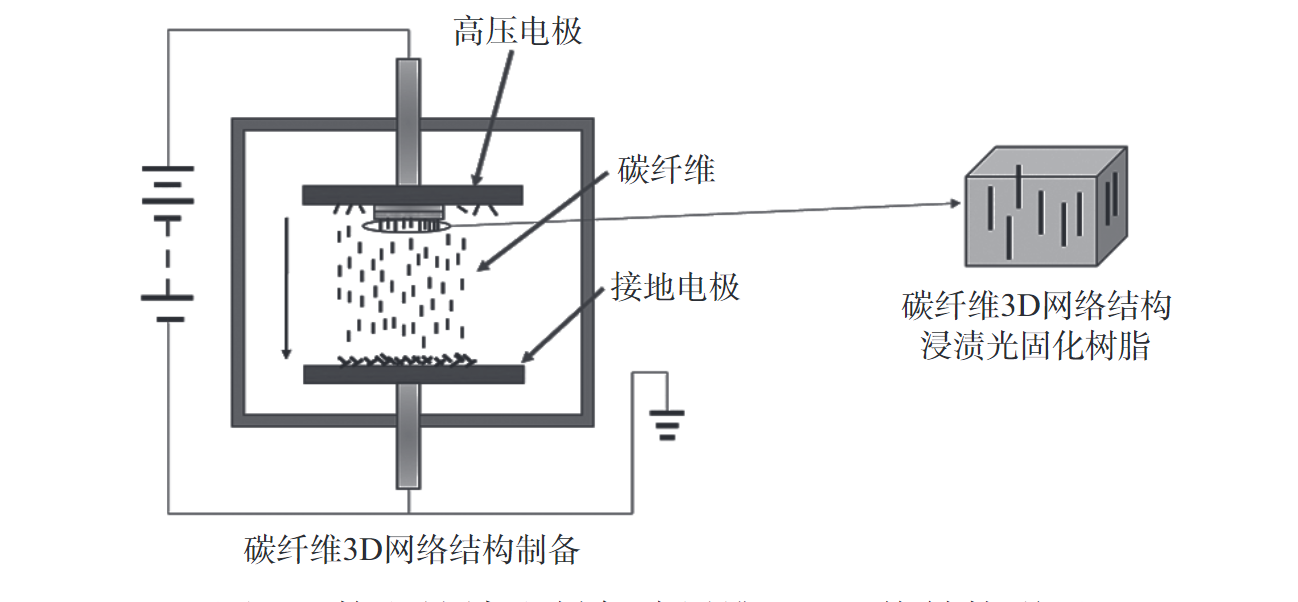

静电植绒法是制备碳纤维增强复合材料的一种简单方 法。将碳纤维放入静电场中,碳纤维在电场作用下形成并排取向的碳纤维 3D 网络结构,碳纤维在 Z 向上高度取向,热量可以沿着碳纤维的轴向进行快速传播,从而形成高导热通路,最终提高复合材料的导热性能。图 3 是 Uetani 等通过静电植绒法制备碳纤维 3D 网络结构增强光固化树脂导热复合材料示意图,碳纤维在落地过程中与负极板接触,带负电的碳纤维在电场的作用下,垂直插入涂覆在正极板上的粘合剂中,得到碳纤维 3D 网络结构,浸渍光固化树脂,得到碳纤维 3D 网络结构增强光固化树脂导热复合材料。

图 3 静电植绒法制备碳纤维 3D 网络结构增强 光固化树脂导热复合材料示意图

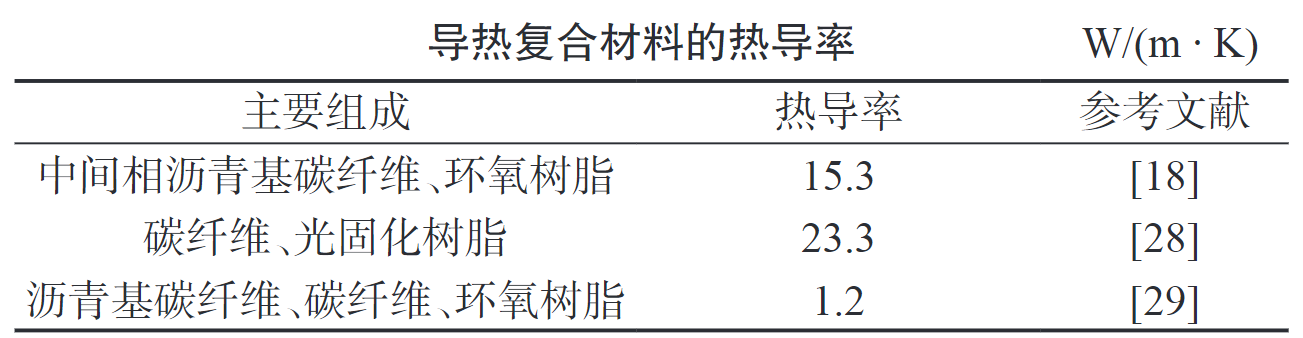

表 3 给出了静电植绒法制备的几种碳纤维 3D 网络结构导热复合材料的热导率。由表 3 可以看出,相比纯环氧树脂,导热复合材料的热导率明显提高,热导率为 1.2~ 23.3 W/(m · K)。

作为一种新兴的生产工艺,静电植绒法制备碳纤维 3D 网络结构导热复合材料的应用并不广泛,但作为一种简单的可以有效制备碳纤维 3D 网络结构的方法,未来的应用前景十分广阔。

04 气流成网 - 针刺成毡法

气流成网 - 针刺成毡法是指通过气流网络技术,以碳纤维为原料,制成多层碳纤维软垫,采用数组针对碳纤维软垫进行针刺,而后压缩,浸渍树脂,并炭化来制备碳纤维 3D 网络结构的一种方法。在压缩过程中,X-Y 平面上的少量碳纤维会转移至 Z 方向,增强了层间碳纤维的结合力。通过烧结, 不同层间的树脂变为残炭,将不同层间的碳纤维连接在一起,制得碳纤维 3D 网络结构,从而形成高导热通路,通过浸渍基体树脂,获得碳纤维 3D 网络结构导热复合材料。

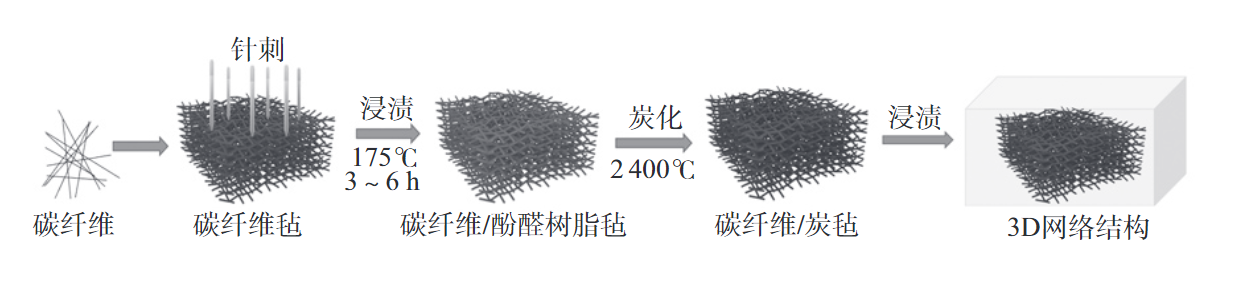

Wu 等首先采用气流网络技术将碳纤维制成碳纤维毡,然后将酚醛树脂溶解在乙醇溶液中,形成 35% 的酚醛溶液。在 175℃浸渍 3~6 h,在碳纤维毡上覆盖酚醛树脂,将酚醛树脂在 2 400℃时炭化,制得碳纤维 3D 网络结构,通过浸渍环氧树脂,制得碳纤维 3D 网络结构增强环氧树脂导热复合材料,其热导率达 6.20 W/(m · K)。图 4 是气流成网 - 针刺成毡法制备碳纤维 3D 网络结构增强环氧树脂导热复合材料示意图。

图 4 气流成网 - 针刺成毡法制备碳纤维 3D 网络结构 增强环氧树脂导热复合材料示意图

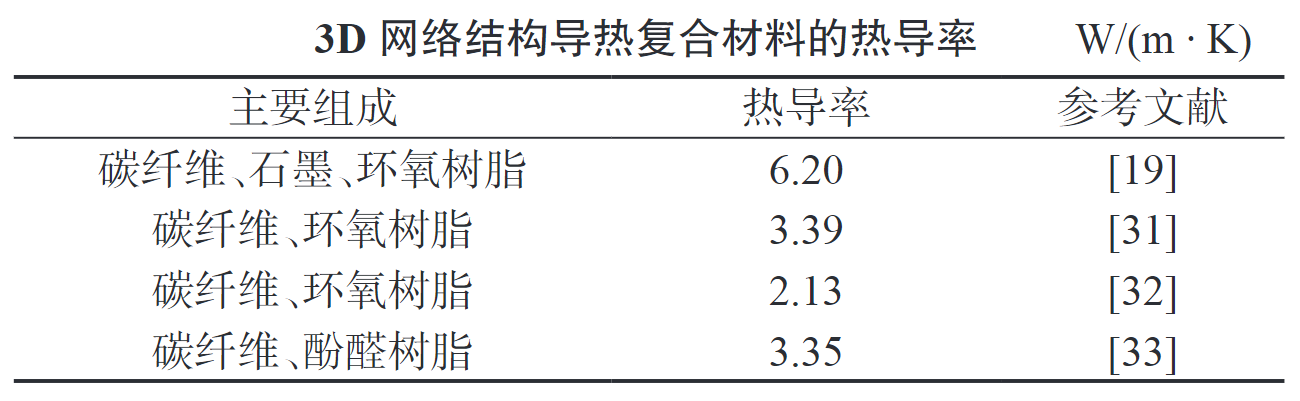

表 4 气流成网 - 针刺成毡法制备的几种碳纤维 3D 网络结构导热复合材料的热导率

表 4 是气流成网 - 针刺成毡法的几种碳纤维 3D 网络结构导热复合材料的热导率。由表 4 可以看出,导热复合材料的热导率为 2.13~6.20 W/(m · K),导热复合材料的热导率得到显著提高。

气流成网 - 针刺成毡法可以提高碳纤维 3D 网络结构中北纤维之间的接触面积。纤维之间的接触面积随着压缩比的增加而增大,因此导热路径也随之增大,提高了复合材料的热导率。

05 3D 打印法

3D 打印法是应用 3D 打印技术,将碳纤维与基体混合, 通过 3D 打印机打印制得材料的一种方法。由于在打印过程中剪切力会导致碳纤维保持特定取向,故碳纤维会对准打印针孔流出,在离开打印针时具有方向性。通过 3D 打印法可以制备具有一定取向结构的碳纤维 3D 网络结构导热复合材料,当热量在取向方向上传递时可以沿着碳纤维的轴向进行快速传输,从而可以获得高热导率的碳纤维 3D 网络结构导热复合材料。

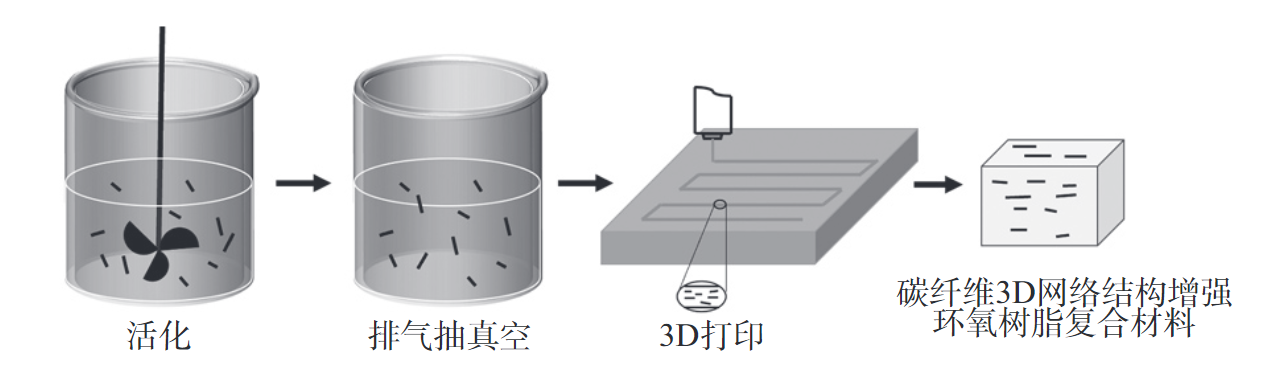

Ren等将不同含量的碳纤维分散到环氧树脂基体中, 搅拌使其混合均匀,充分搅拌后,在真空干燥箱中抽真空、脱气去除气泡、加热,通过 3D 打印机在模具中打印。将模具放入烘箱中进行保温,最终得到碳纤维 3D 网络结构增强环氧树脂导热复合材料。图 5 是 3D 打印法制备碳纤维 3D 网络结构增强环氧树脂导热复合材料示意图。

图 5 3D 打印法碳纤维 3D 网络结构增强环氧树脂导热复合材料示意图

相较于其它制备方法,3D 打印法的最大优势在于可以快速成型,并且可以根据自身需求制备成不同的形状,加工 方便、成本低 。

06 结语

介绍了制备高导热碳纤维 3D 网络结构复合材料的方 法,包括冻干取向法、电泳沉积法、静电植绒法、气流成网 - 针刺成毡法和3D打印法。上述方法通过对碳纤维进行取向, 提升了复合材料的热导率。但由于制备工艺的局限性,复合材料的热导率仍很难满足如今人们对于电子设备散热的需求。为了获得更高的热导率的复合材料并大规模工业化生产,对于碳纤维的排列取向以及制备工艺仍需要进一步改善。

基于现在的研究基础,将来可从以下方向进行研究,提高复合材料导热性能:

(1) 研究新型制备方法,提高复合材料的热导率;

(2) 进一步研究传热机理,构建更加科学的导热通路;

(3) 通过降低复合材料的热阻来提高复合材料的热导率。

相信随着科技的发展和新材料的研发,未来复合材料的导热性能将能够更好地满足人们的实际需求。