范景莲 黄伯云 刘军 吴恩熙

(中南大学粉末冶金国家重点实验室,湖南长沙,410083)

微波烧结概念由Tinga等人于20世纪50年代提出,但直至80年代才受到重视。80年代中后期微波烧结技术被引入到材料科学领域,逐渐发展成为一种新型的粉末冶金快速烧结技术。进人90年代,该技术向着基础研究、实用化和工业化发展,尤其在陶瓷材料领域成了研究热点。目前,我国学者对微波烧结陶瓷的研究主要集中于结构陶瓷,而国外许多大学、研究机构及大公司同时开展了结构陶瓷和电子陶瓷等方面的微波烧结研究。与常规烧结相比,微波烧结具有烧结速度快、高效节能以及改善材料组织、提高材料性能等一系列优点。21世纪随着人们对纳米材料研究的重视,该技术在制备纳米块体金属材料和纳米陶瓷方面具有很大的潜力,该技术被誉为“21世纪新一代烧结技术”。

1 微波烧结设备的结构原理及特点

微波是一种高频电磁波,其频率范围为0.3~300 GHz。但在微波烧结技术中使用的频率主要为2、45 GHz,Sutton对该频率波段的微波烧结进行详细研究。目前也有28 GHz、60 GHz其至更高频率的研究报道。微波烧结是利用微波电磁场中陶瓷材料的介质损耗使材料整体加热至烧结温度而实现烧结和致密化。在微波电磁场作用下,陶瓷材料会产生一系列的介质极化,如电子极化、原子极化、偶极子转向极化和界面极化等。参加极化的微观粒子种类不同,建立或消除极化的时间周期也不一样。由于微波电磁场的频率很高,使材料内部的介质极化过程无法跟随外电场的变化,极化强度矢量P总是滞后于电场E,导致产生与电场同相的电流,从而构成材料内部的耗散,在微波波段,主要是偶极子极化和界面极化产生的吸收电流构成材料的介质耗散。在绝热环境下,当忽略材料在加热过程中的潜能(如反应热、相变热等)变化时,单位体积材料在微波场作用下的升温速率为:![]()

式中f为微波工作频率;ε为材料介电损耗;ε0为空间介电常数;E为微波电场强度;Cp为材料热容;ρ为材料密度。

上式给出了微波烧结陶瓷材料时微波炉功率与微波腔内场强的关系以及微波场强的大小对加热速度的影响。微波烧结的功率决定了微波烧结场场强的大小,升温速率与烧结场场强、材料热容和材料密度密切相关。这对进行微波炉设计和进行试样烧结时对实验参数的设计提供了一个基本依据。

与常规烧结相比,微波烧结具有如下特点:

(1)烧结温度大幅度降低,与常规烧结相比,最大降温幅度可达500℃左右。

(2)比常规烧结节能70%~90%,降低烧结能耗费用。由于微波烧结的时间大大缩短,尤其对一些陶瓷材料烧结过程从过去的几天甚至几周降低到用微波烧结的几个小时甚至几分钟,大大得高了能源的利用效率。

(3)安全无污染。微波烧结的快速烧结特点使得在烧结过程中作为烧结气氛的气体的使用量大大降低,这不仅降低了成本,也使烧结过程中废气、废热的排放量得到降低。

(4)使用微波法快速升温和致密化可以抑制晶粒组织长大,从而制备纳米粉末、超细或纳米块体材料。以非晶硅和碳混合料为原料,采用微波烧结法可以制备粒度为20~30 nm的β-SiC粉末,而用普通方法时,制备的粉末粒度为50~450 nm。采用微波烧结制备的WC-Co硬质合金,其晶粒粒度可降低到100 nm左右。

(5)烧结时间缩短,相对于传统的辐射加热过程致密化速度加快,微波烧结是依靠材料本身吸收微波能转化为材料内部分子的动能和势能,材料内外同时均匀加热,这样材料内部热应力可以减少到最小,其次在微波电磁能作用下,材料内部分子或离子的动能增加,使烧结活化能降低,扩散系数提高,可以进行低温快速烧结,使细粉来不及长大就被烧结。

(6)能实现空间选择性烧结。对于多相混合材料,由于不同材料的介电损耗不同,产生的耗散功率不同,热效应也不同,可以利用这点来对复合材料进行选择性烧结,研究新的材料产品和获得更佳材料性能。

微波烧结可降低烧结活化能、增强扩散动力和扩散速率,从而实现迅速烧结。高纯A1203常规烧结的活化能为575 kJ/mol,而在28 GHz的微波场下对高纯A1203进行微波烧结所需的活化能为160kJ/mol,当微波频率进一步提高到82 GHz时,所需活化能降低到100 kJ/mol。与此同时,Janney采用失踪原子研究比较采用微波烧结和常规烧结在O18和A1203单晶中的扩散速率,结果发现在微波场内部的O鹕的扩散速率远大于在常规加热试样中的速率。在以上研究的基础上,Janney认为微波增强扩散机制与以下3个因素有关:(1)自由表面的影响;(2)晶界与微波耦合的影响;(3)晶体内部缺陷与微波耦合的影响。

2 微波烧结设备的结构与主要工艺参数对制品的影响

2.1 微波烧结设备结构

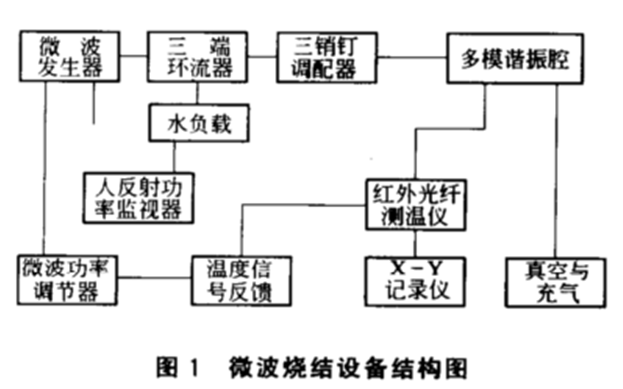

微波烧结设备主要由微波发生器、谐振腔(加热腔体)、保温系统、温度控制系统组成,如图1所示。

目前所使用的加热腔有谐振式和非谐振式两种,谐振式加热腔又有单模谐振腔和多模谐振腔之分。单模谐振腔的特点是场强集中,适合烧结介质损耗因子较小的材料。多模谐振腔的特点是结构简单,适用各种加热负载,但由于腔内存在多种谐振模式,加热均匀性差,而且很难精确分析,对不同的材料进行微波烧结需要不断通过试验调节烧结炉的参数。为改善多模谐振腔的均匀性,一般采用两种方式:一种是在烧结过程中不断移动试样,使试样各部分所受到的平均电场强度均匀;另一种是在微波人口处添加模式搅拌器搅乱电场的分布。在多模腔中获得大均匀场的方法是通过对场形的设计来获得大的均匀场烧结区域。

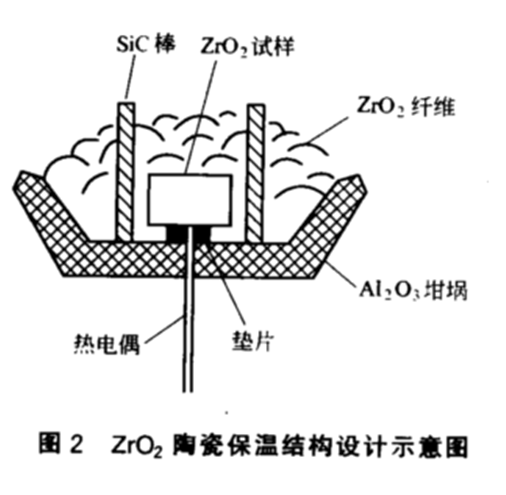

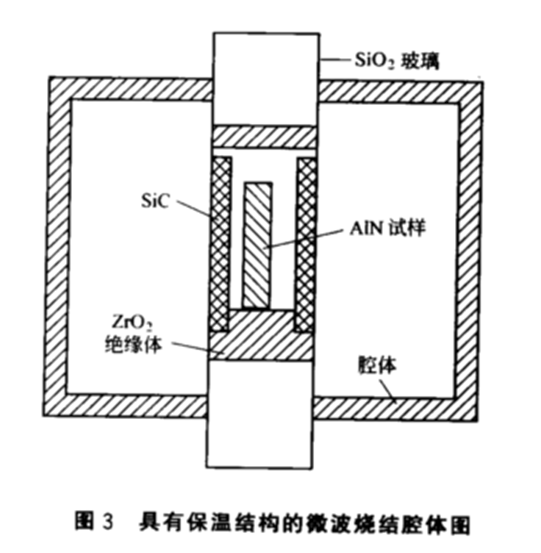

微波烧结过程中由于升温速度很快和微波场强不均匀很容易导致在样品内部产生温度梯度,从而导致烧结产品出现裂纹。解决这种问题的一种方法是在样品周围加入保温层。它可以起到减小热损失、预热低损耗材料和防止加热腔中发生微波打火现象等多种作用。保温材料的选择要求具有不吸收或少吸收微波能、绝缘性好、耐热、高温下不与被烧结材料发生反应等特点。常用的保温材料为A1203和Zr02等,它们对微波有很好的透过深度,不会影响被烧结材料对微波能的吸收。保温层形式主要有埋粉式和篮框式,为防止保温材料与被烧结材料发生粘连,还应进行隔离层设计,通常是在保温层与烧结体之间夹入一层烧结体材料的介质。保温层的结构设计对微波烧结有较大的影响。在高温下通过坯体表面的热传导和辐射方式导致的热量散失较为严重,在设计中应尽量减小坯体与保温层之间的间隔,加大保温层的厚度,这样有利于改善加热的均匀性。例如在微波烧结Zr02时,由于Zr02导热性差和在临界温度点会产生热失控现象等,坯体容易产生局部热斑进而导致坯体开裂。文献报道了Janney所设计的保温层如图2所示。此设计避免了在烧结过程中Z她试样局部热斑的产生,在2.45 GHz下烧结出的样品可以与28 GHz下烧结的样品相比。图3是具有保温结构的微波烧结腔体的整体示意图。图中的SiC棒起到了预热Zr02坯体和改善加热均匀性的双重效果。在低温阶段吸收了大部分的微波能量,然后通过热传导和热辐射加热Zr02坯体,避免了Zr02坯体在低温阶段局部热斑的形成,当温度升高到整个坯体都对微波具有很强耦合能力时,微波能基本上被坯体吸收。

采用辅助加热可以对烧结工艺进一步改进。这种方法又分为两种方法,一是将材料预先加热到临界温度后然后将陶瓷材料送入微波烧结炉中继续加热;另外一种方法是在微波烧结炉中加入辅助加热系统,材料在临界温度点以下主要是利用辅助加热。

温度精确控制对微波烧结过程非常重要。目前主要的温度控制手段包括热电偶测温、光学高温计测温、红外光纤测温。热电偶测温的优点是可以从室温开始测量,可以直接测量烧结试样内部的温度,而且便于和温度控制仪表组成自动控制系统。但是在磁场中热电偶自身会发热引起测量温度不精确,同时热电偶还会影响微波场的均匀性、引起烧结腔体发生电弧等缺陷。光学高温计在测量很高温度时有一定优势,但是它在温度低于600℃时不能有效地测量,而且不利于组成自动控制温度测量系统。现在大多数微波烧结炉使用红外光纤测温装置。

2.2微波烧结过程中的主要工艺参数

微波烧结的一系列优点,使微波烧结技术广泛地应用于烧结许多精细陶瓷。目前已可采用微波炉烧结技术成功地制备出SiO2、Fe304、Zr02、A1203、SiC、Si3N4、A12O3-TiC、BC、Y203-Zr02和TiO2等烧结体。影响微波烧地效果的因素主要有:所使用的微波频率,烧结时间,烧结升温速度,材料本身的介电损耗特性。

使用高的微波频率对烧结过程有两方面的影响:可以改善微波烧结的均匀性,加快烧结过程。提高频率对改善微波加热的均匀性有一定的作用。一方面由于具有更高频率微波的波长更短,在谐振腔内更容易得到更均匀的微波场,从而使得微波加热的均匀性得以提高。文献[17]报道了在一非谐振腔中采用2.45 GHz和28 GHz两种频率对Zr02进行微波烧结的结果。在2.45 GHz频率下Zr02试样发生了开裂,而在28 GHz下Zr02试样没有发生开裂,这就证明了采用高频率的微波更容易获得高的成品率。另一方面,使用的微波频率越高,在单位时间内样品吸收的能量越多,烧结致密化速度越快。 烧结时间和加热速度对烧结体的组织性能有很大的影响。高温快烧和低温慢烧均会造成组织晶粒尺寸不均匀,孔隙尺寸过大等现象。过快的加热速度会在材料内部形成很大的温度梯度,产生的热应力过大会导致材料开裂。

材料本身的特性也对微波烧结有很大的影响。微波烧结是利用材料对微波的吸收转化为材料内部的热量而使材料升温,因而存在材料吸收微波能力的问题。烧结工艺与具体的微波装置、每一种材料本身特性有关。对于介电损耗高、介电特性也不随温度发生剧烈变化的陶瓷材料,微波烧结的加热过程比较稳定,加热过程容易控制。但是大多数陶瓷材料存在一个临界温度点,在室温至临界温度点以下介电损耗较低,升温较困难。一旦材料温度高于临界温度,材料的介电损耗急剧增加,升温就变得十分迅速甚至发生局部烧熔现象。微波烧结氧化铝精细陶瓷实验表明,氧化铝陶瓷在室温下的介电损耗ε"=5×10 ,而在1500℃时为ε"=0.1。

3 微波烧结制备材料的研究进展

M.C.Patterson研究了在2.45 GHz频率下对Si3N4刀具材料进行的微波烧结。每炉最多烧结90件,最大质量为1kg,最终烧结密度为95%~97%,平均力学性能均优于常规烧结刀具。

中国科学院冶金研究所提出了汇聚天线激励介质多模谐振腔,将微波能量均匀地约束在烧结区域内从而实现高场能量密度与场均匀分布相统一,在2.45 GHz频率下微波烧结可以制备的坯件直径达96mm(发动机增压转子),试样不开裂、组织均匀、最终烧结密度为理论密度的97%。它是到目前为止报道的最复杂的微波烧结陶瓷部件。

由于金属是导体,对微波具有反射作用,一般情况下微波烧结不能用来烧结金属制品,但近年来通过对微波炉进一步改进和对微波烧结工艺进行调整,美国宾夕法尼亚大学的研究者-研究并发现了微波烧结金属制品的工艺。研究结果表明,微波烧结能够改进粉末金属制品的性能,能够生产形状复杂的零件而且生产成本较低。实际上任何金属粉末生坯在微波炉中都能在10-30nim内完成烧结。该研究所研究了微波烧结产业制备铁、钢、铜、铅、镍、钴、钼、钨、碳化钨和锡环状、管状和齿轮制品,其比传统的制品有更高的力学性能,显微组织的均匀性好、气孔率很少。

4 存在问题

微波烧结设备是阻碍微波烧结技术工业化的一个很主要的因素,对微波烧结机理的充分认识有助于解决这一问题。目前微波烧结作为工业化应用还存在一系列问题尚待解决,如更大的均匀微波场的获得、低介电损耗材料在室温至临界温度点之间的加热,材料微波参数的获得等问题。

4.1足够大的微波均匀场区域是保证能够烧结合格样品的前提条件

由于Al203,Zr02的介电损耗低,为了实现均匀烧结,需要有较大的均匀烧结场区。由于微波本身的特性,在微波炉腔体中的场强往往不均匀,通过合理的设计可以使得在一定范围内微波场均匀,但是目前设计出来的微波烧结炉的均匀场区域(有效烧结区域)还是很小。同时由于微波烧结过程中样品的加热速度非常迅速,不均匀的微波场将导致在烧结样品内部不同的部位获得不同的微波能量,从而导致在样品内部出现很大的温度梯度,最终会导致样品因为温度应力而开裂。如在烧结氧化铝陶瓷过程中陶瓷内部的温度差超过10℃就可能导致烧结样品开裂。国内研究人员通过对微波场的设计获得了较大微波烧结场区域,它们主要有混合场、多模腔场方案、模式互补场。单模腔场的均匀场区域小于Ф2l;对于多模腔场,当腔体尺寸为500 mm× 400mm×400 mm时,均匀场区域可以达到Ф50;对于混合场,其均匀场区域可以达到Ф100;另外还存在模式互补场方案,它需要同时采用两只频率相近的磁控管,这样可以获得大于Ф300的均匀场区域。尽管如此,为实现工业化中的应用,在获得更大空间区域均匀性更好的烧结场方面还需要进一步的研究。

4.2 介电特性随温度骤变材料的烧结

微波与材料的交互作用形式有3种,即穿透、反射和吸收。在这3种作用形式中只有最后一种作用形式才能使材料发生介质损耗而将微波能量转换为烧结样品的热能。材料与微波的作用形式与它在电场的介质特性有关。对于实际有损耗的介质来说,其介质常数具有复数形式,实数部分称为介电常数,虚数部分称为损耗因子。通常用损耗正切值(损耗因子与介电常数之比)来表示材料与微波的耦合能力,损耗正切值越大,材料与微波的耦合能力就越强。对于大多数的氧化物陶瓷材料如Si02、Al203等,它们在室温下对微波是透波的,几乎不吸收微波能量,只有达到某一临界温度后,它们的损耗正切值才变得很大。对于这些材料的微波烧结,通常采用两种方法来进行;其一,加入一些微波吸收材料如SiC、Si3N4等作为助烧剂,使它们在室温时也有很强的微波耦合能力,达到快速烧结的效果。微波吸收材料的选择不仅要起到辅助烧结的作用,还应起到改善烧结体性能的作用。这使得使用该方法时受到很大的限制。另一种办法是采用常规烧结的方法使粉末生坯预热到一定的温度,此时材料已具有很强的微波吸收能力,然后再进行微波加热烧结。在烧结温度不是很高的情况下。还可以采用二次加热技术。国外的专利还介绍了通过两套加热系统进行烧结的微波烧结炉子,其中的电阻加热系统在室温至临界温度以下可作为辅助加热系统。但是这种设计使得整个微波烧结炉结构复杂,而且造价高昂。

4.3 微波烧结参数的获得

对微波场而言,不同材料的介质损耗系数是不一样的,即使是同一材料在不同的温度条件的介质损耗系数也不一样。同时不同类型的微波烧结炉由于功率参数不同、场形设计方式不同以及烧结腔体保温性能的差异、烧结材质的差异等都会导致微波烧结参数出现差异,这是目前微波烧结设备还没有应用到实际生产中的主要原因,这些原因都可导致微波烧结设备在设计和使用过程中出现问题,阻碍微波烧结在工业中的应用。

5 结束语

微波烧结技术的研究与工业化应用尽管还处于发展早期,但它展现出了常规烧结技术无法比拟的优点,预示了它具有广泛的发展前景。随着微波烧结设备朝着更高功率密度、自动化、智能化方向的发展,微波烧结技术必将成为最具应用前景的新一代烧结技术。