--整理:David--

MIM零件的可制造性设计

MIM零件的设计和塑料注射成型比较类似。

前面我们有文章介绍了选择MIM工艺的准则。由于不受传统接金属成型工艺的限制,零件设计人员从一开始,就可以用新观点重新设想新零件,设想生产工艺怎样减少材料重量,如何将多个零件组合成一个零件或如何成型功能性和装饰性特征。

为使MIM零件(不管是以新设计的还是替代以前用其它工艺生产的零件)在设计过程中能充分发挥MIM工艺的优势,增强工艺性,提出下列设计准则,发布于CNPIM.COM粉末注射成型网。

在这一节中,还包括一些关于烧结后续加工的资料。

一. 工艺性设计

最简单的MIM零件是用由两个半型模以平面结合密闭形成的型腔生产的。(可参考阅读:MIM模具的结构)

其中,半型模是由装在另外半个型模中的留有均匀间隙的型芯组成,留有的均匀间隙是以为了成型壁厚均一的零件。

型芯成型的是零件内部的结构特征,而型腔成型的是零件外部的结构特征。

设计的所有结构特征都必须是能从型腔中脱出和能用顶杆从型芯上脱出凝固的成型零件。

MIM零件的复杂程度增大时,可以增加滑块、型芯及塑料注射成型中通常使用的其他工具来成形。

在增加零件结构特征的同时,零件的复杂程度增大,这时,由于可消除一般和后续加工或组装作业相关的工具和技术装备运转费用,从而使MIM零件可获得经济利益。

在设计的每一个阶段,对这些利益与成本相互之间都必须小心权衡。

在设计MIM零件时,要想充分获得这种工艺上的所有利益,必须考虑到下列关键点:壁厚均一,厚度过渡段,去芯孔,脱模斜度,加强肋与辐板,倒角与倒圆,螺纹,孔与槽,根切,浇注系统,分型线,装饰性特征,烧结支撑等。

以下将分别说明。

1.1 壁厚均一

可能的话,整个MIM零件的壁厚都应该一样。厚度不同会导致扭曲、内应力、孔洞、开裂和凹痕。另外还会导致收缩不均匀,影响尺寸公差与控制。

零件厚度最好在1.3~6.3mm范围内。

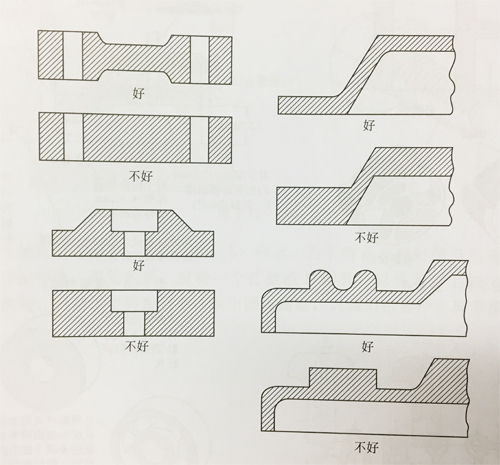

为了使MIM零件壁厚均一,图1给出了几种常用的改变形状的方法。

图1-几种常用的改变形状的方法

1.2 厚度过渡段

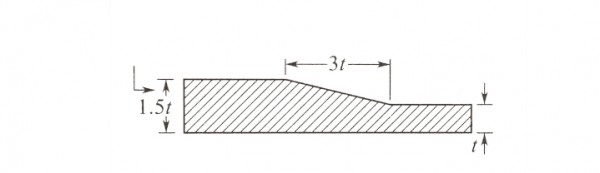

有些场合下无法满足壁厚均一,则不同厚度之间应该设计成逐渐过渡。如图2

图2-厚度过渡

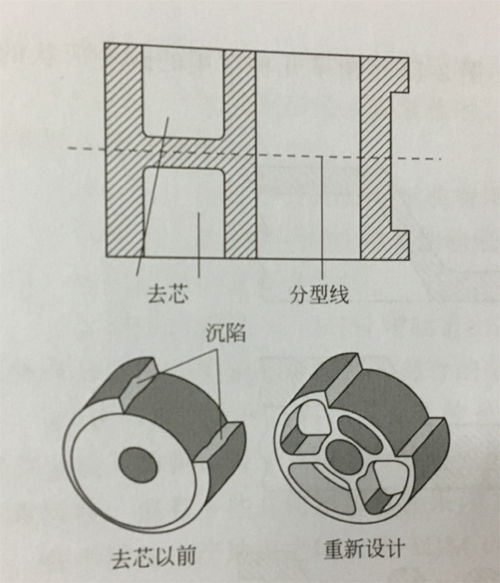

1.3 去芯孔

利用去芯孔可将横断面减少到准则极限之内,达到均一壁厚,减少材料消耗和减少或消除切削加工作业。

如图3所示,优先方向是平行于开模的方向,换言之,是垂直于分型线的方向。

因为型芯杆是支撑在两端的,所以最好用通孔,不用盲孔,盲孔使用的是悬臂杆。

图3-去芯孔

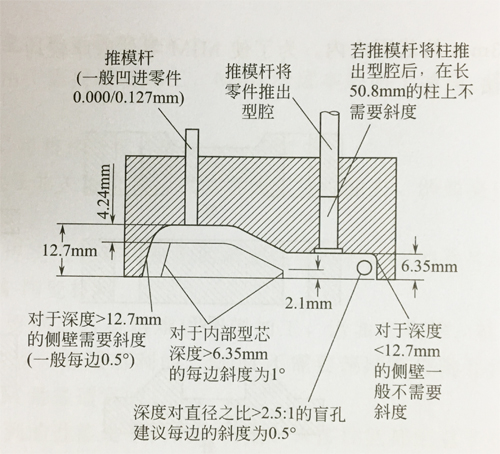

1.4 脱模斜度

脱模斜度是表面上的小角度,要平行于模型零件的移动方向。

对于芯杆,要特别精确。

脱模斜度是为了便于脱出与顶出成型的零件胚料。脱模斜度一般是0.5度~2度。实际的脱模斜度大小随着成型的孔或凹进的深度以及零件的复杂程度增大或型芯个数的增多而增大。

图4示出了需要脱模斜度的一些情况。

图4-脱模斜度

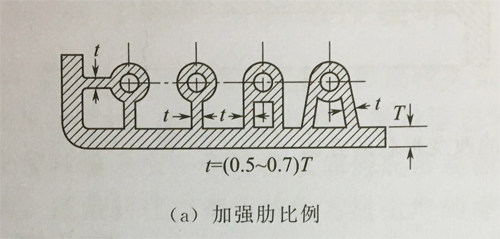

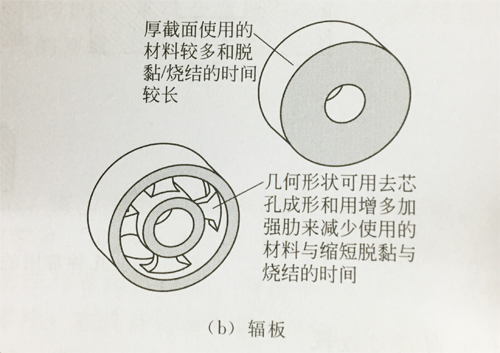

1.5 加强肋与辐板

加强肋与辐板用于补强较薄的壁与避免厚截面。

除了增高壁厚的强度与刚度,还可改善材料的流动与限制扭曲。

加强肋的厚度不得超过毗连的壁的厚度。结构上需要较厚的加强肋处,应该用多条加强肋来代替。

图5-1示出了推荐的加强肋的比例。图5-2示出了在保持零件的功能性强度下,如何利用加强肋和去芯孔来较少重量。

图5-加强肋与辐板

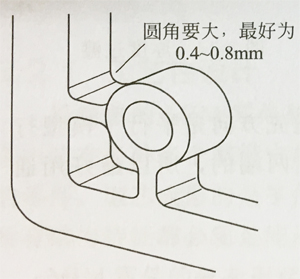

1.6 倒角与倒圆

图6所示为倒角与倒圆。

倒角与倒圆可减小结构特征交汇处的应力;消除了可能会导致模型结构特征开裂腐蚀的尖角,便于注射料流入模型中和有助于零件从型腔中脱出,有利于成型作业的进行。

图6-倒圆与倒角

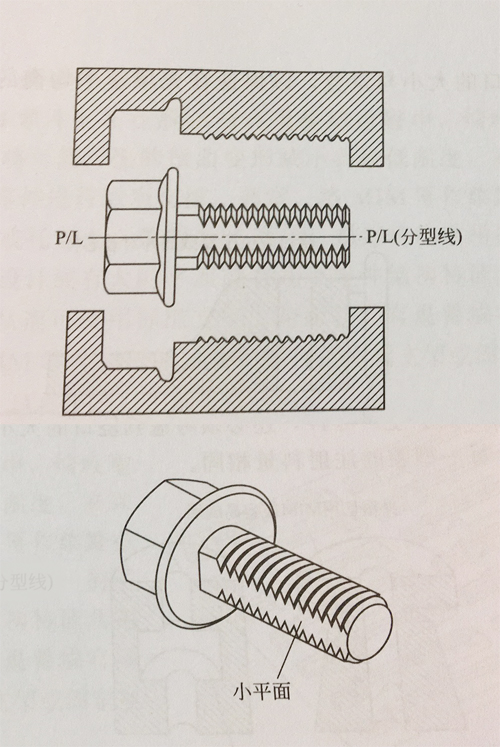

1.7 螺纹

内、外螺纹用MIM工艺都能成型,可是,和拧下型芯相比,用丝锥攻的螺纹比较精密,成本较合算。

为了除掉拧出成型螺纹的模型构件,成型螺纹的模型部分,外螺纹最好位于模型构建的分型线上。

为了保持螺纹直径的螺纹公差,一般都规定在分型线上有一0.127mm的小平面,如图7所示,这可保证将模型适当密封,可减小分型线的痕迹,可避免在螺纹根部产生毛刺,从而可减少模型的维修。

图7-螺纹

……未完待续……

以上内容均来自韩凤麟《金属注射成型精密零件生产与应用》一书。

因为时间关系,分两部分发出来。

以上是上半部分,1.1~1.7.

下半部分是1.8~1.13,以及2和3。

请继续关注。

MIM技术交流QQ群:342917680

我的个人微信号:cnpim-deyu