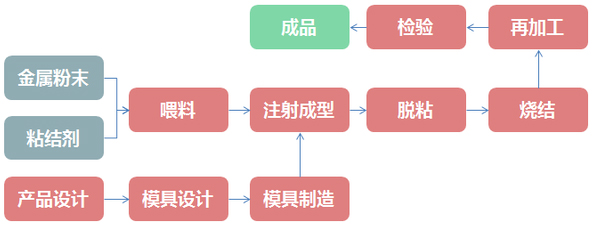

1. MIM工艺流程图

有细心的网友也做了MIM工艺流程动画演示,可以帮我们更直观的了解MIM的工艺流程。

2. MIM各段制程简要介绍

2.1 金属粉末

金属注射成型工艺所用金属粉末颗粒尺寸一般在0.5~20μm,从理论上讲,颗粒越细,比表面积也越大,易于成型和烧结。而传统的粉末冶金工艺则采用大于40μm的较粗的粉末。MIM金属粉末的制备方法也有很多种。根据功能需求而定。

2.2 有机胶粘剂

有机粘接剂作用是粘接金属粉末颗粒,使混合料在注射机料筒中加热具有流变性和润滑性,也就是说带动粉末流动的载体。因此,粘接剂的选择是整个粉末注射成型的关键。对有机粘接剂要求:①用量少,即用较少的粘接剂能使混合料产生较好的流变性;②不反应,在去除粘接剂的过程中与金属粉末不起任何化学反应;③易去除,在制品内不残留碳。

典型的粘接剂近似的占混合物的40%(体积分数),对于钢而言,这对应于大概6%(质量分数)的粘接剂,对于氧化铝而言,约为14%(质量分数),对于钨,粘接剂小于3%(质量分数)。粘接剂的配方需要考虑几种因素的平衡。理想的粉末应该具有较高的振实密度。需要足够的粘接剂来填满粉末颗粒间的空隙,以及在充模的过程中对粉末起润滑作用。

2.3 混炼与制粒

混炼时把金属粉末与有机粘接剂均匀掺混在一起,将其流变性调整到适于注射成型状态的作用,混合料的均匀程度直接影响其流动性,因而影响注射成型工艺参数乃至最终材料的密度及其它性能,注射成型过程中产生的下角料、废品都可重新破碎、制粒,回收再用。

2.4 注射成型

本步工艺过程与塑料注射成型工艺过程在原理上是一致的,其设备条件也基本相同。在注射成型过程中,混合料在注射机料筒内被加热成具有流变性的塑性物料,并在适当的注射压力下注入模具中,成型出毛坯。注射成型的毛坯的密度在微观上应均匀一致,从而使制品在烧结过程中均匀收缩。控制注射温度、模具温度、注射压力、保压时间等成型参数对获得稳定的生坯重量至关重要。要防止注射料中各组分的分离和偏析,否则将导致尺寸失控和畸变而报废。

2.5 脱脂

成型毛坯在烧结前必须去除毛坯内所含有的有机粘接剂,该过程称为脱粘。脱粘工艺必须保证粘接剂从毛坯的不同部位沿着颗粒之间的微小通道逐渐地排出,而不降低毛坯的强度。溶剂萃取部分粘接剂后,还要经过热脱粘除去剩余的粘接剂。脱粘时要控制坯件中的碳含量和减少氧含量。

2.6 烧结

烧结是在通有可控气氛的烧结炉中进行的。MIM零件的高密度化是通过高的烧结温度和长的烧结时间来达到的,从而大大提高和改善零件材料的力学性能。

2.7 后加工

对于尺寸要求较为精密的工件,需要进行必要的后处理。因为MIM烧结件的精度一般在±0.3%。如果精度要求高,就需要进行CNC、车加工、磨削等机械加工处理。

2.8 其他

同时,为了达到一定的表现性能要求,还会搭配进行一些MIM喷砂和MIM抛光的工序。产品表面也会因为不同的要求,进行MIM电镀、MIM-PVD等处理工艺。