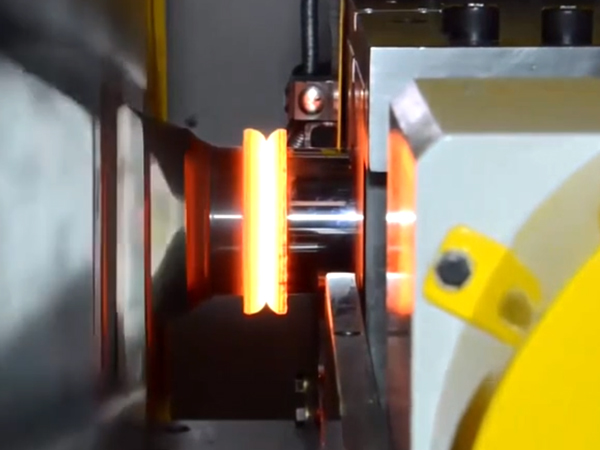

在机械制造加工作业中,常见工件金属表面因摩擦生热而粘连焊结在一起,例如机床车削加工件等,通过这些粘连、焊结现象分析,可以来了解摩擦焊的实质。摩擦焊就是利用工件接触面摩擦产生的摩擦热和塑形变形热,使其界面附近区域温度上升到接近但低于熔点的温度区间,使工件在压力作用下产生塑性形变及流动,通过界面分子扩散和再结晶而实现焊接方法。

摩擦焊的方法很多,根据摩擦动作轨迹和工艺特点,实际生产中常见的有连续驱动摩擦焊、储能式摩擦焊、相位控制摩擦焊、惯性摩擦焊、轨道摩擦焊和搅拌摩擦焊等。其中连续驱动摩擦焊、相位控制摩擦焊、惯性摩擦焊和轨道摩擦焊是依靠焊件间的相对摩擦运动产生热能的,这些统称为传统摩擦焊。搅拌摩擦焊、嵌入摩擦焊、第三体摩擦焊和摩擦堆焊是靠搅拌头与焊件之间的相对摩擦运动产生的热量实现的焊接。

摩擦焊接过程大致可分为四个阶段:1、摩擦机械能转化为热能;2、材料塑性变形; 3、热塑性下的锻压力;4、分子间扩散再结晶焊结论。与传统焊接相比,摩擦焊接温度低、能耗低,电能消耗可低至传统焊接的 20% ,同种金属、异种金属均可有效焊接。且焊接精度高,摩擦焊生产的柴油发动机预燃烧室,全长的最大误差为士0.1毫米。焊接质量稳定、强度高,可大大延长产品使用寿命。焊接过程不适用任何焊接耗材,洁净卫生无污染。同时热影响区小,焊接速度快,过程温度低于熔化温度,有效减少凝固缺陷。与传统弧光焊接不同,摩擦焊没有火花、弧光及有害气体危害,更有利于环境健康安全保护。

摩擦焊接以优质、高效、节能、无污染的技术特色,在航天航空、核能汽车、机械制造等领域得到了越来与多的应用,它受到了工业发达国家的高度重视,并投入大量的资金用于技术开发和应用,并普遍认为摩擦焊是可靠、再现性好和可信赖的焊接技术。

航空领域空客A380参用摩擦焊接技术生产的发动机,其燃油效率比竞争对手提高1/4 ,同时其首次返修时间、设备总寿命长度均大大延长。对于所有内燃机曲轴类零件,如采用摩擦焊接,则能更高效、高质、低成本、精益化生产。

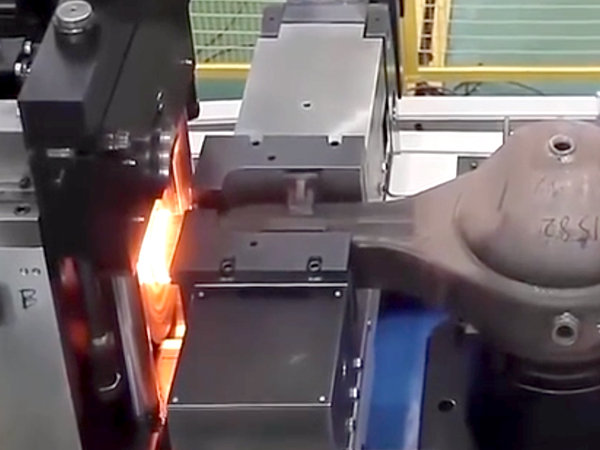

汽车生产制造领域,摩擦焊也被广泛应用于圆形工件、盘状工件、棒料管子的对接,如进、排气阀、拉杆、轮毂、转子等。采用摩擦焊技术生产的轻量化轮毂,单位重量有效降低30%以上,多方面综合性能大大提升。且 10秒即可完成一次焊接,工作效率是旋压工艺的3倍以上。对比目前的铸造、旋压等工艺,焊接轮毂成品率高,性能更高;新能源汽车中的电机铜转子,如使用摩擦焊全端面焊接,可使转子端环导电率大大提升,且能够适应中空转子制造等更为复杂的产品设计需求。

借助于摩擦焊优秀的焊接性能表现,此项技术也可很好完成各类修补作业,如关键结构件开裂、钣金孔位错误、铸造缺陷、淬火开裂等问题。摩擦塞补焊是一种固相焊接工艺,焊接速度快,热影响区小,修补强度达到本体强度90%以上,且修补过程全自动化,质量可靠,焊接件满足高标准使用要求,减少材料、零件报废的经济和工期损失。

看了以上的内容,对于摩擦焊的工艺和应用您有了初步的了解了吗?相信随着人们对摩擦焊技术的不断开发与工程化实践,其应用必将越来越广泛。